|

|

パラボラミラーの制作工程を写真でご覧下さい

|

鏡材を高速ラップ盤にかけ凹面鏡の形に削っていきます。 |

|

自動研磨機で砂摺(粗摺)りされている様子。手磨きでは非常に重労働な工程ですね。 |

|

中央を窪ませた鏡材は球面計でチェック。規定のカーブを確認することで、焦点距離のばらつきを最小化します。この検査は研磨工程の間複数回実施されます。 |

|

低速研磨工程では、高速研磨された鏡材が+/-0.000006”の精度まで仕上げられます。 |

|

自社開発の非球面研磨機による磨き工程。研磨砂の混入などによるキズを防ぐため、無菌室のように厳重に管理された環境で精密研磨が行われます。 |

|

光学研磨技師の腕がものをいう工程。いっそう滑らかな面肌と、PV値1/8〜1/24を実現するためには欠かせない研磨工程です。 |

|

手作業で仕上げられたミラーには、防塵温度制御された室でコーティングが施されます。2層のアルミコートのうえに、保護膜としてシリコン硬膜層が重ねられます。強靭な保護膜を形成するため、真空釜の気圧は大気の百万分の1まで下げられます。 |

|

完成した光学面は、干渉計、オートコリメーションロンキー法などで検査し、ディフラクション・リミテッドの光学面であるか最終確認されます。 |

|

パラボラミラーのテストはその曲率半径で行うため、光路中の非点収差が生じません。非点収差は、検査対象のミラーより口径の大きな穴あき平面鏡をセットしたオートコリメーション方法でパラボラミラーを検査するときに生じることのある問題です。多くの場合、非点収差は被検査ミラーと穴あき平面鏡のアライメントが不適切であるときに生じ、そのアライメントを正しく行うために細心の注意を要します。逆に、検出された非点収差がアライメントミスによるもので、検査対象のミラーの非点収差ではないとして、検査結果から非点収差の分を計算上除外しても意味がありません。最悪の場合、まったく誤った結果を導いてしまいます。

|

パラHiluxコートには、Hilux増反射コートとHilux反射防止コートがあり、それぞれを施すことにより、望遠鏡の性能は飛躍的に向上します。明るさが増し、星像のコントラストを高め、より詳細をとらえることにつながります。「百聞は一見にしかず」、まずはオライオン鏡筒の性能をご覧ください。

光は望遠鏡の中でも最も大切な要素ですが、その光を「浪費」する望遠鏡の数は決して少なくありません。オライオン社は、コーティングの技術、経験、高品質素材、卓越した設計、そのすべてを結集させ、望遠鏡の性能を最大限に引き出すHilux コートを完成させました。

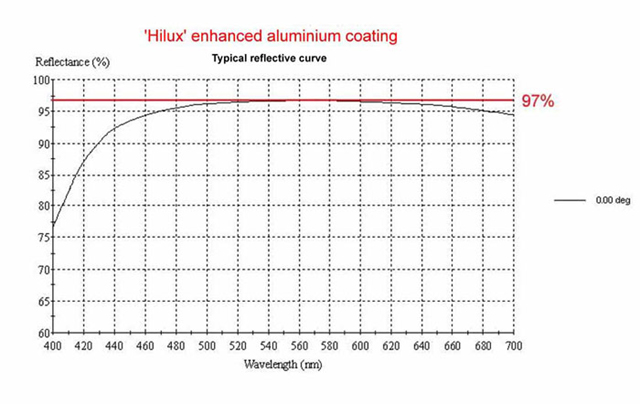

オライオン社は英国で最先端のコーティングデザイナーと共同で開発を進め、多層膜コートにより可視光全域で97%を超えるミラー反射率を実現します。Hiluxコートは自社工場に設備したコンピュータ制御の蒸着装置で施されます。コート設備を自社内で稼動させることで、一枚一枚をより確実に仕上げることができます。さらに、Hiluxのコート工程では、仕上がったコート面は常にマスターピース(パーフェクトなコート面)との比較検査が行われ、そこで合格したものだけが出荷されるため、鏡面精度に影響することはありません。

Hiluxコートには二つの働きがあります。ニュートン鏡筒の主斜鏡に施こして反射率を高める働き「Hilux増反射コート」と、マクストフ鏡筒の補正板に施す反射防止でより多くの光を取り込む働き「Hilux反射防止コート」です。以下、Hiluxコートの効用を代表的な光学系別に解説します。

口径200mmのニュートン鏡筒:

ニュートン鏡筒には2つの反射面があります。標準コートの場合、一面ごとに反射される光は総光量の約86%。口径に飛び込んだ光は主斜鏡二面に反射するため、接眼部を出る光は最終的に全体のほぼ75%に減ります。そこで、個々の反射率が97%を超えるHiluxコートを施した場合、最終的な光は全体の約94%に達し、反射光は標準コートに比べ22%も改善されるため、その効果は少なくありません。次のグラフは、Hilux像反射コートの典型的な反射曲線を示しています。

口径200mmのマクストフカセグレン、OMC-200:

Hiluxコートの目的と、2つの反射面で22%改善される反射光の効用は先のニュートン鏡筒と同じですが、マクストフ鏡筒の場合、補正板を考慮に加えることが必要です。研磨されていてもコートされてないガラス面に到達した光は全体の約4.5%がはじかれてしまいます。マクストフ鏡筒の補正板にはそれが2面あるため光量損失は約9%です。実際には補正板を透過する光もわずかに失われますが、ここでは無視してよい程度です。こんどは、補正板に標準的な反射防止コートを施した場合、1面ではじかれる光は全体の約1.6%なので、補正板を通過する光はコート無しの場合と比較して6%多くなります。Hilux反射防止コート(ARコート)を施した場合、はじかれる光は平均で1%未満。像の明るさは劇的に向上するだけでなく、補正板内で生じる「迷光」も大幅に減少します。

いずれの光学系の場合も、Hiluxコートにより明るさが増し、星像のコントラストを高め、より詳細をとらえることにつながります。

Hiluxコートの寿命 − 「Hiluxコートは何年くらい耐久性があるのか」という質問はよくあります。これはミラーの使用、保管環境、メンテナンスにより大きく異なるため、ひとことでは言えませんが、標準コートでも、使用後は鏡筒を乾燥させ、湿気のないところに保管し、清掃も慎重に行えば、再コートまでおよそ10年は保てます。Hiluxの場合、発売後の年月が限られているため推測の域を超えませんが、適切な運用、保管、メンテナンスを前提に、標準コートの約2.5倍の期間、高い反射率を保つことができると言えます。

Hiluxコートの保守 − Hiluxコートは安定した膜面を形成し、通常のアルミ単層コートに比して耐久性の高いコートですが、その膜面の硬度は決して高くありません。そのため、どのようなことがあっても蒸着面を直接拭くことは厳禁です。通常のメンテナンスは以下の方法をおすすめします。

1.ブロアーでホコリを吹き飛ばす − 通常は鏡筒からセルを取り外して行います。セルを外さない場合は、ブロアーにストローなどでノズルを延長して行います。この方法は完全にホコリを落とすことはできませんので、汚れが蓄積したと判断したら、次の水洗による洗浄を行います。なお、液化ガスの気化圧によるブロアー(ボンベ)は使わないでください。

2.ミラーをセルから外し水洗する − 汚れの程度にもよりますが、必ずしも頻繁に行う必要はありません。ただし、万一鏡面が結露して汚れが凝固・凝集してしまった場合には、直ちに水洗による洗浄を検討する必要があります。水洗の方法は、事前に洗浄した洗面器やタライ、バスタブに人肌のぬるま湯をはり、ミラーの汚れを浮かせるため30分程度漬け込みます。汚染の程度に応じて中性洗剤を少量投入します。その後、水流をコート面に当てるようにして洗浄します。この時、圧力をかけてこすったり、市販のクリーニングパッド等の使用は厳禁です。ミラーを槽から上げ、最後に清浄な水でコート面を流して洗浄は完了です。完了後、殺菌を兼ねてエタノールでコート面を洗うことも有効です。大きな水滴が残った場合、吸い取り紙やティッシュペーパーなどで吸い取っておきます。必ず、ミラーを「直射光が射すことがなく(火災防止のため)、転倒の危険がない場所」に立て掛けて自然乾燥させます。

オライオン社独自のHiluxコート蒸着工程

|

蒸着材を調合し、それをHilux高真空蒸着釜に投入します。多層膜のHiluxコートを行う前には、釜をいったん真空にしてイオン放電で清掃します。 |

|

蒸着材を調合し、それをHilux高真空蒸着釜に投入します。多層膜のHiluxコートを行う前には、釜をいったん真空にしてイオン放電で清掃します。 真空蒸着釜のフレームに250mmの主鏡を置きます。このとき、必要な蒸着材も投入します。次に釜を降ろし、高い真空状態になるまで中の空気をポンプで抜きます。 |

|

Hiluxコート工程のひとつですが、真空状態で6,000 ボルトのグロー放電が行われます。これは、次の写真も含め、大気の電離現象「オーロラ」に近いものです。マゼンタ色(深紅色)は、窒素(赤)、酸素(緑)、水蒸気(青)の混合色です。この工程では、蒸着釜内のミラー本体と、釜自体の内側をイオンクリーニングすることで、「4x10-6 mb」という高いレベルの真空状態を実現します。 |

|

蒸着釜内部気圧(8x10-3 mb)の中、高純度酸素によりイオンクリーニングが行われているところです。写真にはありませんが、クリーニング工程を終えると、酸素供給が止まり、コーティングに必要な気圧までポンプで内部の空気を吐き出します。 |

|

パーキンエルマーシャ社製Photospectrometer Lambda 25。この検査装置は、Hiluxコートが施されたミラーおよび補正板のコート特性を性格に測定できます。同検査装置はメンテナンをパーキンエルマー社が定期的に行い、キャリブレーションを一時間ごとに行うことで、信頼性の高いHiluxコートの特性が維持されます。検査中は、装置右の黒い部分が閉じています。 |

|

無作為検査サンプルのHiluxコートの性能を画面に表示しました。反射率のピークが97%を少し超えています。 |